Продукция

Пылеуловитель типа импульсного мешка

Пылеуловитель типа импульсного мешка – это новый тип пылесборника, который был представлен нашей фабрикой в 1990-х годах на основе передовых немецких технологий в сочетании с китайскими особенностями и разработан самостоятельно.

Описание

маркер

Описание продукта

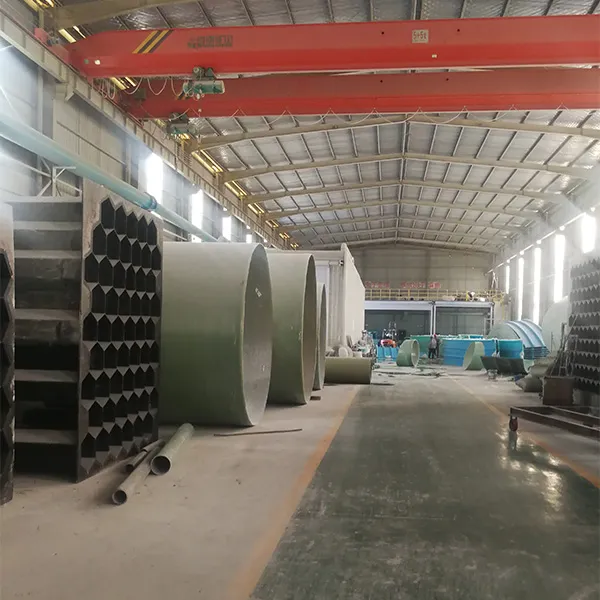

Пылеуловитель типа импульсного мешка - это новый тип пылесборника, который был представлен нашей фабрикой в 1990-х годах на основе передовых немецких технологий в сочетании с китайскими особенностями и разработан самостоятельно. В этом типе пылеуловителя используется технология последовательного распыления и очистки рукавного фильтра с высоким потоком под высоким давлением (0,5-0,4 МПа). Он способен улавливать более 99,9% пыли из большого количества ультрадисперсной пыли (размер частиц 5 мкм, содержание более 270%). Он может эффективно и стабильно работать при удалении пыли из выхлопных газов печей, сушилок, охладителей клинкера и т.д. в цементной промышленности, а концентрация выбросов составляет менее 100 мг/нм3. Этот тип пылеуловителя имеет передовой отечественный уровень, а его основная технология является первой в Китае. В настоящее время, в новых условиях охраны окружающей среды в стране, он широко используется не только для борьбы с пылью на цементных заводах, но и в области глубокой переработки порошкообразной неметаллической руды, а также имеет хорошие перспективы применения в электроэнергетике, химической промышленности, металлургии, производстве чугуна и стали и другие отрасли промышленности.

Структура и принцип

Устройство в основном состоит из следующих частей:

(1) Корпус коробки: он включает в себя камеру для мешков, камеру для предварительного сбора пыли, камеру для очистки воздуха, пористую пластину, фильтровальный мешок и каркас фильтровального мешка.Коробка рассчитана на выдерживание давления в 9000 Па.

(2) Система распыления: основная трахея, распылительная труба, импульсный клапан, контроллер.

(3) Существует две формы зольника и части для выгрузки золы: одна заключается в том, что зольник непосредственно соединен с клапаном для выгрузки золы, а другая заключается в том, что зольник соединен с клапаном для выгрузки золы через транспортирующее оборудование (например, шнековые конвейеры).

Корпус пылесборника выполнен с полностью жесткой конструкцией, а для изготовления цветочной пластины используется процесс холодной штамповки, который не только повышает прочность, но и обеспечивает качество оборудования. В дополнение к работе с газами комнатной температуры, этот тип пылесборника также подходит для работы с газами высокой температуры. В настоящее время, если необходимо изолировать внешнюю оболочку, для двухслойной теплоизоляции можно использовать легкую плиту из минеральной ваты типа LBY. Оболочка защищена оцинкованным листом толщиной δ=0,5 мм, а для ее установки используется новый процесс нанесения заклепок, а также различные фильтрующие материалы и скорость ветра в фильтре выбирается в зависимости от условий эксплуатации.

Принцип работы

Газ, содержащий пыль, поступает в расширенный зольный поддон пылеуловителя для предварительного сбора пыли. Он распределяется между фильтровальными мешками через дефлекторы, а пыль остается на внешней поверхности фильтровального мешка. Для того чтобы сопротивление оборудования не превышало 1200 Па, высокаягаз под давлением импульсно распыляется через электромагнитный клапан, в результате чего сжатый воздух в подушке безопасности (0,5 ~ 0,7 МПа), выбрасываемый из отверстия выдувной трубки (называемой первичным ветром) через трубку Вентури, в несколько раз превышает объем окружающего воздуха первичного ветра (называемого вторичным ветром) в фильтровальный мешок чтобы в одно мгновение резко набухнуть и стряхнуть пыль в направлении, противоположном направлению потока воздуха, для достижения цели очистки. С помощью микрокомпьютерного устройства автоматического управления цикл очистки и время импульсного распыления регулируются по желанию в зависимости от количества пыли, так что пылесборник может работать в определенном температурном диапазоне.

Выбор оборудова

| Товар/модель | KHMC5D-2 | KHMC60-3 | KHMC5D-4 | KHMC60-5 | KHMC6D-6 | KHMC70-5 | KHMC70-6 | KHIMC70-7 | KIHMC70-8□ | KHMC70-2×5 |

| Объем обрабатываемого воздуха (м3/ч) | 10000-16000 | 15000-25000 | 20000-33000 | 26000-41000 | 32000-41000 | 32000-48000 | 38000-57000 | 440000-67000 | 51000-77000 | 64000-96000 |

| Общая площадь фильтрации (м2) | 184 | 267 | 368 | 489 | 536 | 643 | 750 | 857 | 918 | 1071 |

| Скорость ветра в фильтре (м/мин) | 0.91-145 | 0.91-145 | 0.91-1.51 | 0.91-1.49 | 0.94 | 1.00-149 | 0.98-148 | 0.99-1.50 | 1.00-149 | 1.00-149 |

| Количество фильтровальных мешков (полосок) | 120 | 180 | 240 | 300 | 350 | 420 | 490 | 560 | 600 | 700 |

| Сопротивление (pa) | ≤1200 | |||||||||

| Концентрация на входе (мг/Нм3) | ≤200 | |||||||||

| Экспортная концентрация (мг/нм3) | ≤60 | |||||||||

| Давление распыления (Мпа) | 05-0.7 | |||||||||

| Выдерживать отрицательное давление (Па) | 9000 | |||||||||

| Количество импульсных клапанов (только) | 10 | 15 | 20 | 25. | 25 | 30 | 35 | 4D | 50 | 50 |

| Расход воздуха (м3/мин) | 0.65 | 1.01 | 1.37 | 1.73 | 2.09 | 2.08 | 2.10 | 2.10 | 2.10 | 2.10 |

| Площадь изоляции (м2) | 44 | 50 | 82 | 96 | 112 | 125 | 138 | 153 | 185 | 210 |

| Масса оборудования (кг) | 6600 | 8250 | 10500 | 13250 | 15500 | 17500 | 20500 | 23500 | 25500 | 29800 |

| Потребляемая мощность (кВт) | 2.2 | 2.2 | 5.2 | 5 | 5.2 | 5.2 | 8.1 | 9.7 | 10.4 | 10.4 |