Причины и меры по предотвращению перелива в абсорбционной колонне

2025-11-21

Аннотация: В практике эксплуатации систем мокрой десульфуризации дымовых газов (ДДГ) на основе известняка и гипса на многих тепловых электростанциях часто возникают явления перелива в абсорбционных колоннах. Перелив шлама не только легко приводит к загрязнению окружающей среды, но и негативно влияет на управление режимом работы. Поэтому в данной статье анализируются причины перелива и соответствующие меры по его предотвращению на основе условий перелива шлама, наблюдаемых в абсорбционных колоннах систем ДДГ.

Введение

Первая фаза электростанции состоит из двух суперкритических блоков мощностью 500 МВт российского производства. Для снижения загрязнения окружающей среды в энергетике и обеспечения устойчивого развития компания использует высокоэффективную систему мокрой десульфуризации дымовых газов (FGD) с использованием известняка и гипса, чтобы минимизировать выбросы диоксида серы. Благодаря своей зрелой технологии мокрая FGD стала преобладающим методом десульфуризации на тепловых электростанциях по всему миру.

Во время работы системы десульфуризации перелив шлама из абсорберной башни представляет собой распространенную проблему, которая влияет на безопасное и стабильное функционирование системы, а также вызывает загрязнение окружающей среды. Сильный перелив может попасть в трубу сырого дымового газа, что приведет к обратному потоку шлама в бустерный вентилятор и вызовет его катастрофическое повреждение. Перелив шлама может также попасть на поверхность теплообменных элементов GGH, вызывая образование накипи и засорение. Это увеличивает нагрузку на бустерный вентилятор, серьезно нарушая нормальную работу основного оборудования системы десульфуризации и потенциально влияя на работу котла. В данной статье на основе инцидентов с переливом абсорбера в системах мокрой десульфуризации, произошедших в компании, анализируются различные причины перелива абсорбера и предлагаются соответствующие методы контроля.

1. Обзор системы абсорбционной башни

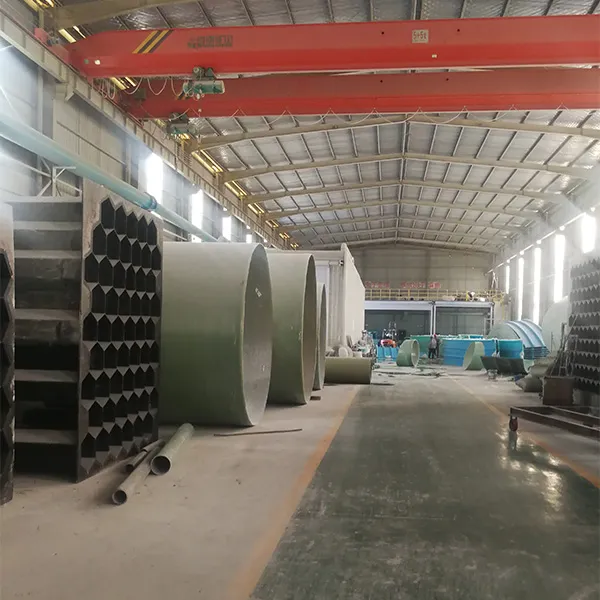

Каждая из двух 500-мегаваттных установок компании оснащена одной абсорбционной башней. Каждая башня обрабатывает 2 011 212 м³/ч дымовых газов. Абсорбционная башня имеет диаметр 15 м и высоту 40,52 м, построена в виде стальной цилиндрической конструкции с облицовкой из стекловолокна. Верхняя часть состоит из абсорбционной башни и каплеуловителя, а в нижней части находится циркуляционный бассейн для шлама. Каждый абсорбер использует четыре циркуляционных насоса для шлама, четыре распылительных слоя (каждый слой питается независимо от одного циркуляционного насоса), два воздуходувки Рутса, два перемешивающих насоса и три слоя демистера. В нормальных условиях, при обеспечении эффективности десульфуризации, баланс поступления и слива воды в абсорбере регулируется путем поддержания уровня жидкости в стабильном диапазоне. Согласно проектным спецификациям, нормальный уровень жидкости в абсорбере составляет 14,8 метра, при этом контроль поддерживается в диапазоне от 14,3 до 15,3 метра. При незначительных переливах избыточная суспензия сбрасывается через переливную трубу на высоте 16,15 метра в отстойник зоны абсорбера. Затем она закачивается обратно в абсорбер для рециркуляции с помощью отстойных насосов, что является нормальным рабочим состоянием.

2. Опасности перелива шлама из абсорбционной башни

Система десульфуризации компании включает в себя GGH. В нормальных условиях эксплуатации незначительный перелив шлама из абсорбционной башни может быть оперативно сброшен через переливную трубу без дальнейших последствий. Однако значительный перелив шлама из абсорбционной башни может негативно повлиять на нормальную работу системы десульфуризации следующим образом:

1) Значительный перелив значительно увеличивает объем шлама в отстойнике абсорбционной колонны, создавая риск перелива на поверхность земли и вызывая загрязнение окружающей среды.

2) Сильный перелив значительно повышает давление на выходе окислительного вентилятора, повышая температуру на выходе окисленного воздуха и увеличивая потребление тока вентилятором. Это требует более высокой мощности вентилятора, что приводит к ненужному потреблению энергии.

3) Наблюдение за динамикой давления нагнетания гипсового шламового насоса показывает, что сильный перелив означает усиление вспенивания в абсорбционной башне. Это создает значительную опасность для вращающегося оборудования, такого как рабочие колеса насосов и трубопроводы, из-за кавитационного эффекта.

В системах десульфуризации без GGH перелившаяся в дымоход шламовая смесь постепенно усугубляет накопление золы и накипи. Это увеличивает сопротивление потоку дымовых газов, а перелившаяся шламовая смесь ударяется о лопасти работающих бустерных вентиляторов. В тяжелых случаях это может привести к поломке лопастей бустерного вентилятора, что вызовет остановку вентилятора и вынужденное отключение системы от эксплуатации [1]. Кроме того, отложения шлама в незащищенных дымовых каналах вызывают коррозию от накипи, сокращая срок службы каналов и интервалы между техническими обслуживаниями. Это представляет серьезную угрозу безопасности стабильной работы системы десульфуризации.

3. Причины перелива суспензии в абсорбционной колонне

Основная причина периодического перелива шлама в абсорбционной колонне заключается в образовании пузырьков или пены, что приводит к «ложному уровню жидкости», значительно превышающему уровень, отображаемый системой DCS [2]. Эта проблема усугубляется совокупностью таких факторов, как пульсации от нижнего перемешивающего насоса шлама, перемешивание мешалкой, подача окислительного воздуха и распыление шлама, которые все вместе способствуют колебаниям уровня жидкости. Учитывая причины вспенивания шлама в абсорбционной колонне системы десульфуризации компании, анализ выглядит следующим образом:

1) Примеси, попадающие в шлам абсорбера. Наличие посторонних компонентов в шламе абсорбера повышает механическую прочность пленки жидкости пузырьков, тем самым увеличивая стабильность пены. Напротив, чистые жидкости проявляют пенообразование, зависящее исключительно от поверхностного натяжения, что позволяет жидким пленкам соединяться между собой и приводит к непрерывному расширению образовавшихся пузырьков перед разрывом, тем самым препятствуя стабильному образованию пены [3]. Возможные источники попадания примесей включают:

Во-первых, впрыск масла во время работы котла или неполное сгорание могут привести к попаданию несгоревших компонентов в абсорбер через дымовые газы из задней части котла. Во-вторых, избыточное количество MgO (пенообразователя) в известняке, используемом в качестве абсорбента для десульфуризации, может вступать в реакцию с сульфат-ионами. В-третьих, концентрация пыли в дымовых газах, превышающая нормы после пылеуловителя, может содержать избыточное количество тяжелых металлов.2) Проблемы с качеством воды в процессе десульфуризации. Система десульфуризации компании использует воду из охладителя сжатого воздуха в качестве технологической воды, температура которой летом достигает примерно 40 °C. Высокая концентрация в сочетании с различными химическими обработками делает качество технологической воды очень нестабильным и склонным к вспениванию. Кроме того, во время нормальной работы абсорбера в шлам абсорбера постоянно поступают значительные объемы фильтрата для поддержания водного баланса. Этот фильтрат, полученный в результате перелива после циклонного отделения гипса из сбрасываемого шлама абсорбера, содержит значительное количество ионов тяжелых металлов, которые также способствуют образованию пены.

3) Объем воздуха в нагнетательном вентиляторе окисления и проблемы с отключением. Объем воздуха в нагнетательном вентиляторе окисления определяется на основе содержания серы в проектируемом типе угля. Для различных типов угля вентилятор не имеет функции регулировки объема воздуха, в результате чего объем воздуха окисления, поступающий в абсорбционную башню, значительно превышает фактические потребности. Этот избыточный воздух поднимается в виде пузырьков от дна зоны окисления к поверхности суспензии, тем самым завышая показания динамического уровня жидкости и вызывая перелив абсорбционной башни [4]. Кроме того, внезапное срабатывание вентилятора окисления во время работы нарушает газожидкостное равновесие в абсорбере, что также приводит к значительному переполнению шлама.

4) Влияние насосов для перемешивания суспензии и распылительных систем. В каждой системе циркуляции суспензии абсорбционной башни используется четыре насоса для циркуляции суспензии, каждый из которых обеспечивает расход 7600 м³/ч. Большой объем циркулирующей жидкости, распыляемой этими насосами, способствует усилению колебаний уровня жидкости в абсорбционной башне.

4. Меры контроля перелива суспензии в абсорбционных колоннах

Для предотвращения вспенивания и перелива суспензии в абсорбционных колоннах операторы систем десульфуризации должны постоянно повышать свою квалификацию. После выявления основных причин перелива суспензии необходимо внести соответствующие корректировки в условия эксплуатации.

1) Соответствующим образом снизить статический уровень шлама. Во время нормальной эксплуатации поддерживать уровень жидкости в абсорбционной колонне на нижней границе нормального диапазона [5]. Абсорбционная колонна компании фактически контролируется при уровне жидкости 13,0–13,5 м, в первую очередь для предотвращения перелива шлама из абсорбционной колонны на поверхность теплообменных элементов GGH при высоком уровне жидкости, что может привести к образованию накипи и засорению. Постоянно сбрасывайте гипсовую суспензию с помощью насоса для слива гипсовой суспензии, чтобы снизить плотность абсорберной башни. Поддерживайте плотность суспензии в абсорберной башне на уровне 1110–1130 кг/м³, тем самым снижая концентрацию примесей в башне, улучшая качество суспензии и предотвращая вспенивание и перелив, вызванные чрезмерной плотностью.

2) Своевременный сброс сточных вод от десульфуризации. Система очистки сточных вод компании ежедневно сбрасывает около 200 м³ очищенных сточных вод в шлаковую систему. Своевременный сброс сточных вод снижает концентрацию ионов тяжелых металлов, Cl⁻, органических веществ, взвешенных твердых частиц и различных примесей в шламе абсорбера. Это предотвращает постепенное накопление примесей, вызывающее «отравление шлама» в абсорбере, что в противном случае привело бы к снижению эффективности десульфуризации и усилению вспенивания и перелива.

3) Поддержание работы двух циркуляционных насосов шлама при обеспечении эффективности десульфуризации более 95%. Учитывая, что в настоящее время компания использует уголь с низким содержанием серы, а также с целью экономии энергии, в нормальных условиях обычно работают два циркуляционных насоса шлама. Это сводит к минимуму возмущение шлама в абсорберной башне и снижает интенсивность вспенивания.

4) Строгое соблюдение текущих эксплуатационных процедур и технических мер по десульфуризации. Тесное сотрудничество с другими подразделениями; во время впрыска масла в основной блок или сбоев в системе удаления пыли временно открывать байпасные заслонки дымовых газов и уменьшать работу лопастей вентилятора, чтобы свести к минимуму попадание примесей или пыли в систему десульфуризации.

5) Добавление пеногасителей. Введение пеногасителей является наиболее прямой мерой контроля. Регулярная подача пеногасителей в отстойник абсорбера через дренажный насос быстро решает проблемы вспенивания. Однако этот подход не устраняет первопричину. Длительное прекращение добавления пеногасителя может привести к повторному вспениванию и переливу в суспензии абсорбера. Кроме того, широкое использование пеногасителей приводит к увеличению эксплуатационных расходов.

6) Регулярно проводите калибровку уровней жидкости в абсорбере. Датчики уровня давления, используемые в абсорберах системы десульфуризации компании, должны производить три средних измерения, чтобы минимизировать погрешность измерений. Проанализируйте взаимосвязь и закономерности между динамическими и статическими уровнями жидкости, чтобы обеспечить точность отображения уровня жидкости в абсорбере на экране DCS.

7) Для систем десульфуризации без GGH регулярно открывайте сливные клапаны в нижней части дымохода, чтобы предотвратить попадание шлама в выходную секцию бустерного вентилятора. Если переливной шлам попадает в дымоход, температура дымовых газов на входе в абсорбер резко падает; бустерный вентилятор должен быть немедленно остановлен [6-7].

5 Вывод

Опыт эксплуатации системы десульфуризации компании показывает, что при строгом соблюдении стандартов эксплуатации системы и реализации вышеупомянутых мер, хотя перелив шлама из абсорберной башни остается неизбежным, его можно эффективно контролировать. В настоящее время система десульфуризации работает удовлетворительно, и серьезные инциденты с переливом происходят редко. Проблема перелива шлама из абсорбера по-прежнему представляет значительный риск для стабильной работы системы десульфуризации и является постоянной задачей, требующей постоянного внимания. Операторы систем десульфуризации должны постоянно изучать проблему, накапливать опыт и принимать соответствующие и своевременные меры для обеспечения безопасной и стабильной работы системы.